+86-13732282311

merlin@xcellentComposites.com

¡Deje que el mundo se beneficie de los materiales compuestos!

Propiedades y preparación de fibra de cerámica

Los materiales cerámicos poseen ventajas como altos puntos de fusión, alta dureza, excelente resistencia al desgaste y resistencia a la oxidación. Junto con los materiales metálicos y de polímeros, se consideran uno de los tres materiales sólidos principales en la actualidad. Según sus propiedades y aplicaciones, la cerámica se puede clasificar en cerámica estructural y cerámica funcional.

- Cerámica estructural:Estos materiales se caracterizan por resistencia a alta temperatura, buena estabilidad química, resistencia a la corrosión, alta resistencia, alta dureza y buena conductividad térmica. Estructuralmente, se clasifican en tres tipos: cerámica de óxido, cerámica no óxido y compuestos de matriz de cerámica.

- Cerámica funcional: Estas cerámicas se utilizan para sus propiedades no mecánicas y se aplican ampliamente en biotecnología, aeroespacial y desarrollo de energía.

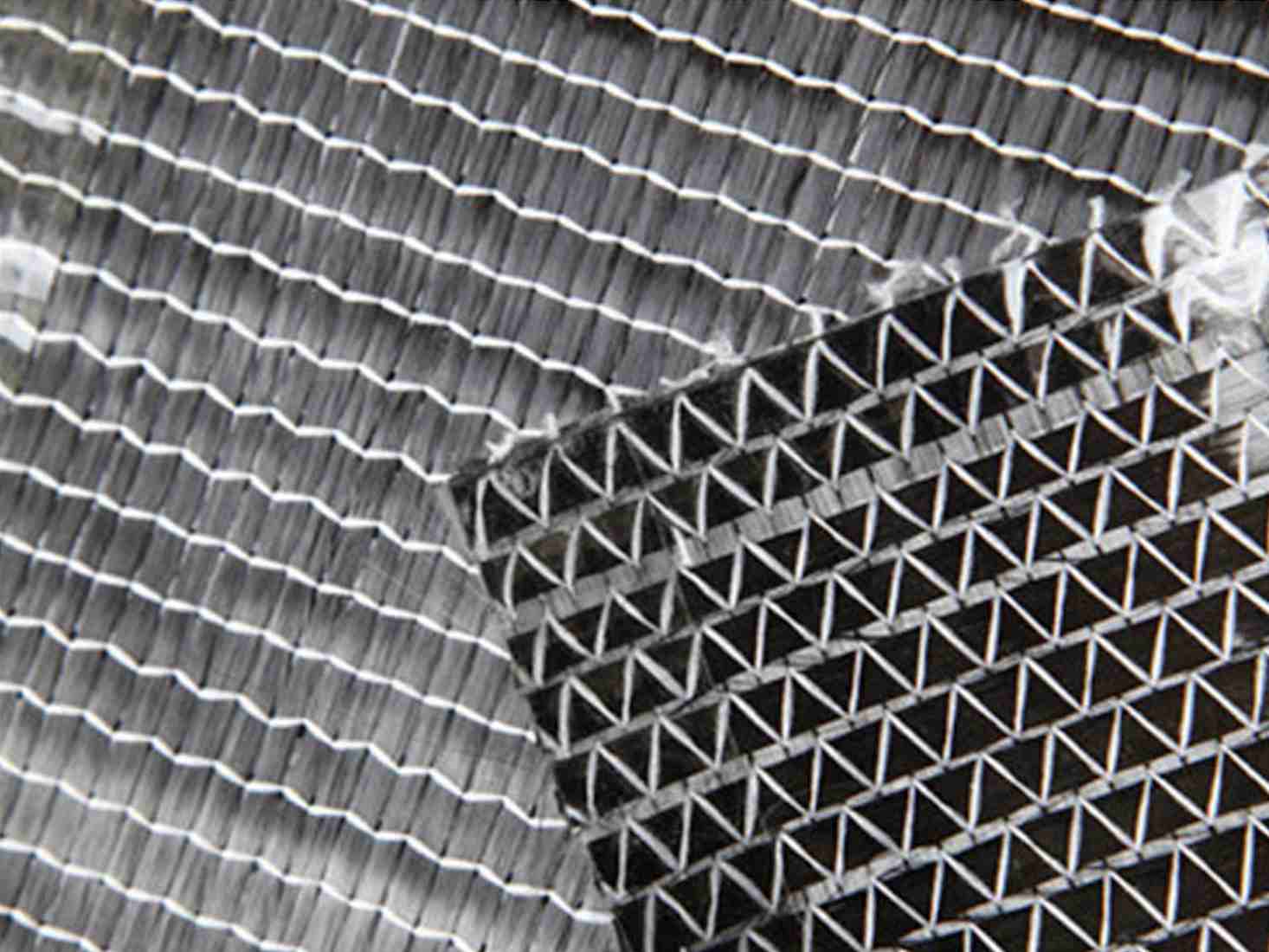

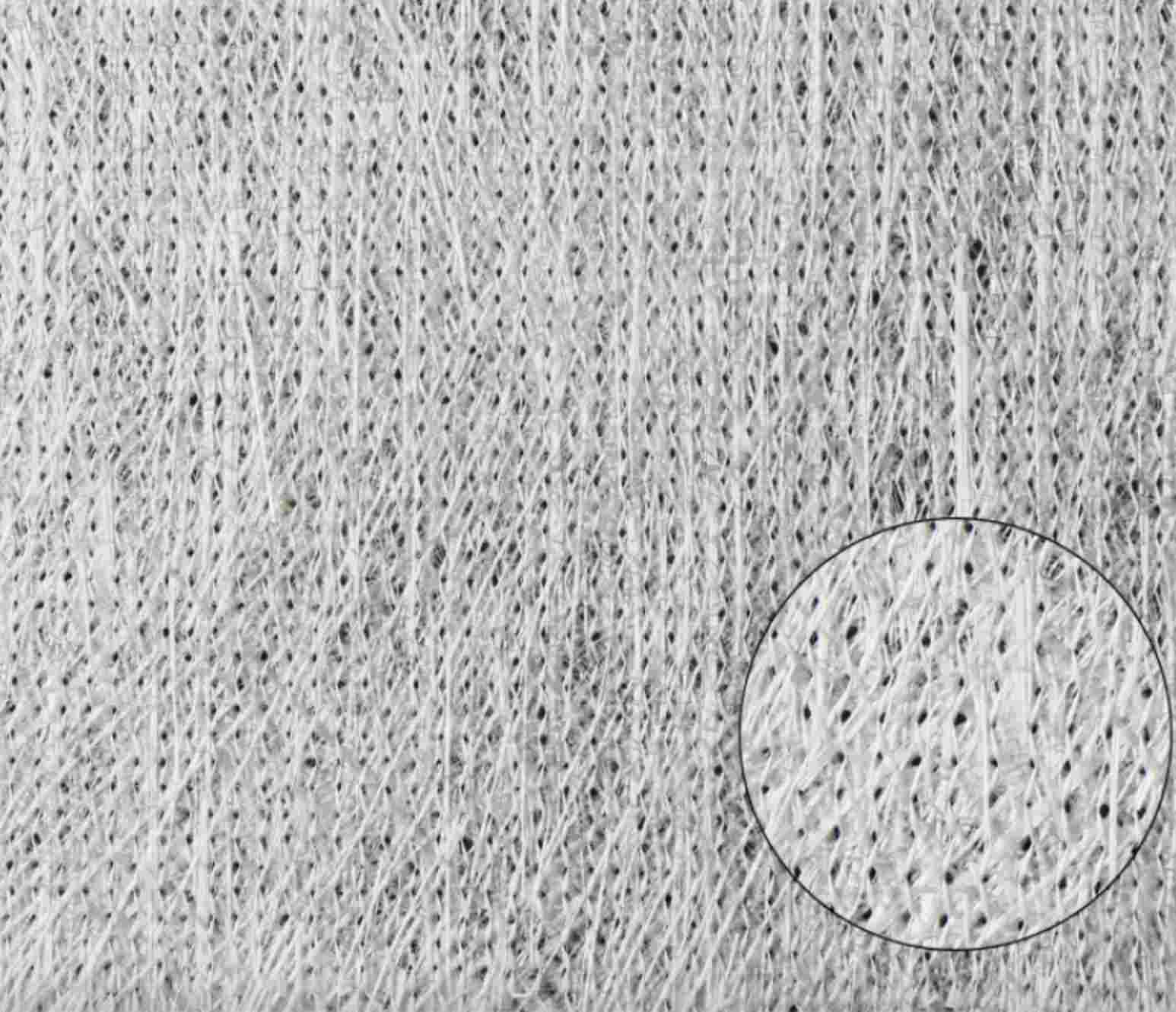

Como tipo esencial de material cerámico, las fibras cerámicas han atraído una atención de investigación significativa. Efectivamente evitan la propagación de grietas en la cerámica bajo estrés. La combinación de fibras de cerámica con una matriz para crear compuestos de matriz de cerámica reforzada con fibra es una forma efectiva de mejorar la tenacidad cerámica. Las fibras cerámicas continuas, un componente crucial de estos compuestos, son notables por su alta dureza y fuerza, lo que atrae un interés generalizado a nivel mundial.

Desde su primera aplicación en la industria aeroespacial en la década de 1940, las fibras cerámicas se han convertido en un punto focal en las aplicaciones industriales. En la década de 1950, habían ingresado a la producción a escala industrial. La investigación sobre fibras cerámicas en China comenzó a principios de la década de 1970, con técnicas de fabricación que maduran a principios de la década de 1990.

Con múltiples métodos de preparación disponibles, las fibras cerámicas ofrecen ventajas, como resistencia a alta temperatura, excelente estabilidad térmica, propiedades livianas, baja conductividad térmica, baja capacidad de calor específica y resistencia a las vibraciones mecánicas. Como resultado, se han adoptado ampliamente en todas las industrias, incluida la maquinaria, la metalurgia, el procesamiento químico, el petróleo, la cerámica, el vidrio y la electrónica.

Este documento se centra en los métodos y propiedades de preparación de las fibras cerámicas, proporcionando información sobre sus futuras direcciones de desarrollo e investigación.

1. Propiedades y aplicaciones deFibras de cerámica

1.1 Tipos de fibras de cerámica

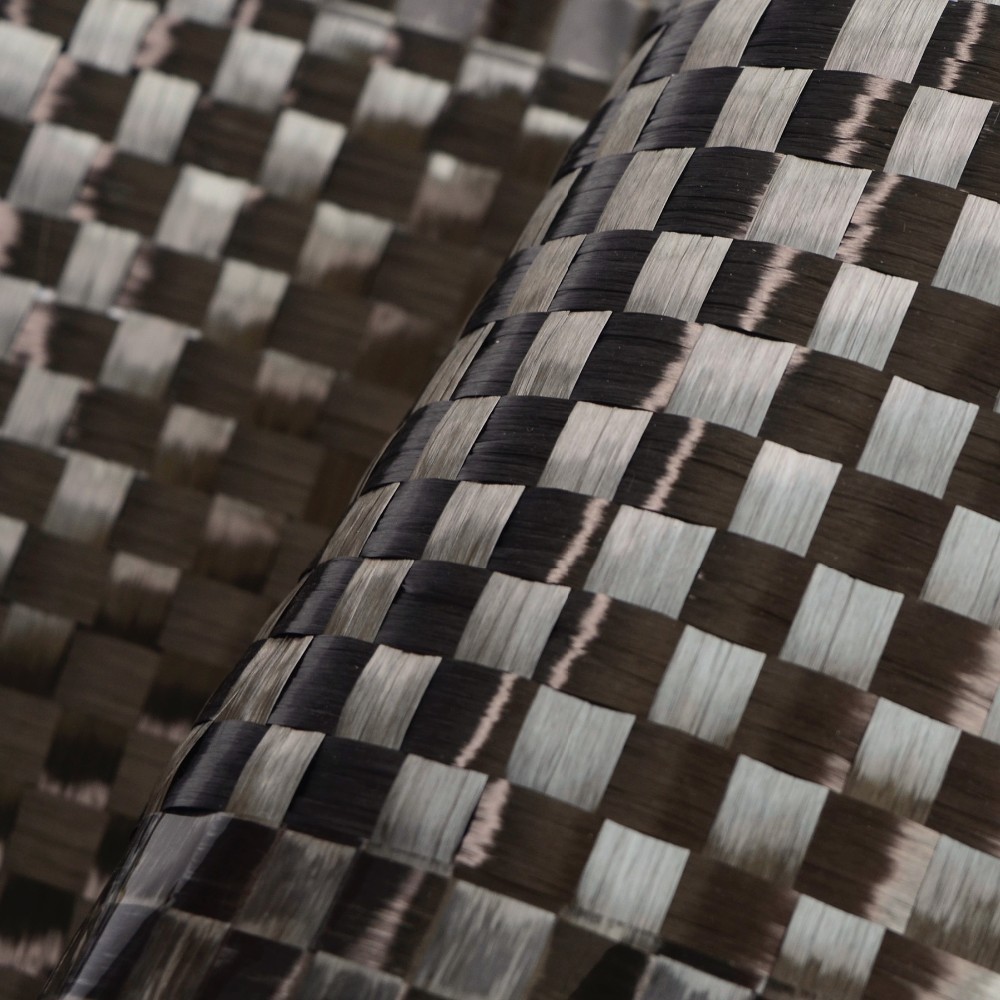

Las fibras cerámicas son materiales refractarios fibrosos livianos con una longitud de fibra que varía de 100 a 250 mm y un diámetro de 2 a 5 µm. Estas fibras son conocidas por su bajo peso, resistencia a alta temperatura, baja capacidad de calor y excelentes propiedades de aislamiento térmico, lo que las hace ampliamente utilizadas en las industrias aeroespaciales y petroquímicas.

Las fibras de cerámica se pueden clasificar en función de diferentes criterios:

Por microestructura:

- Fibras cristalinas

- Fibras vidriosas (por ejemplo, sio₂y Al₂O₃Como ejemplos típicos)

Por composición química:

- Fibras de óxido

- Fibras no óxidas (p. Ej., Sic y SI₃norte₄)

Por temperatura de funcionamiento:

- Fibras de cerámica de bajo grado (800-1100°DO)

- Fibras de cerámica de grado medio (1100-1300°DO)

- Fibras de cerámica de alto grado (1300-1500°DO)

1.2 Aplicaciones de fibras de cerámica

Materiales de aislamiento térmico

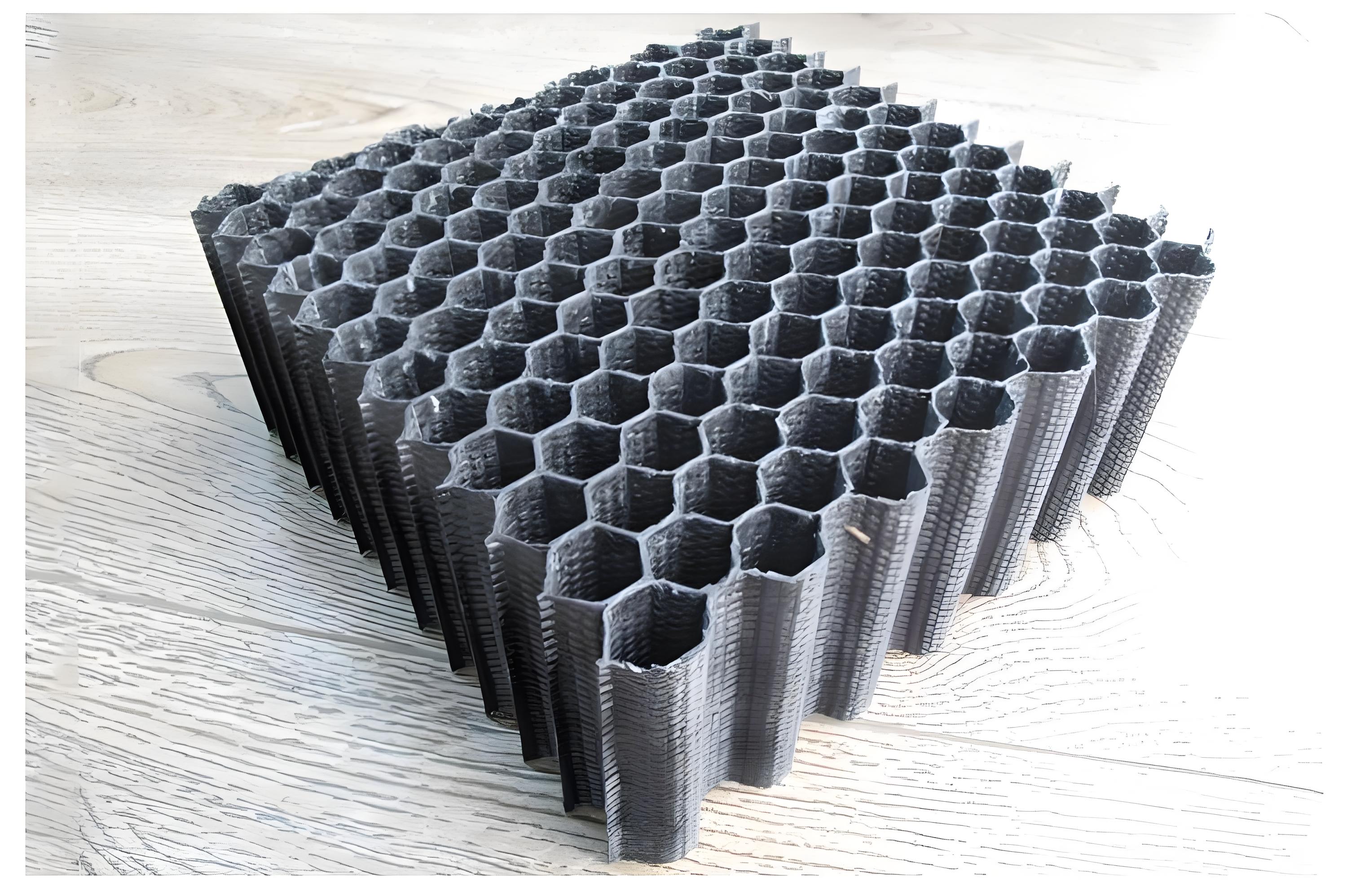

Las fibras de cerámica pueden soportar temperaturas de hasta 1500°C y ofrece un excelente aislamiento térmico debido a su estructura única compuesta de fibras sólidas y bolsillos de aire. Esta composición estructural mejora significativamente la resistencia al calor al tiempo que aborda la mala tenacidad de los materiales refractarios convencionales. Como resultado, los productos de fibra de cerámica se utilizan ampliamente en paredes de hornos industriales y materiales de construcción.

Materiales de filtración a alta temperatura

Debido a su gran área de superficie específica y alta eficiencia de filtración, los filtros a base de fibra de cerámica ofrecen estabilidad térmica superior, estabilidad química y resistencia al choque térmico. Estas propiedades hacen que las fibras de cerámica sean altamente aplicables en la purificación del aire, el tratamiento de aguas residuales y la filtración de gases de combustión.

Materiales de absorción de sonido y aislamiento de ruido

Las fibras de cerámica exhiben excelentes propiedades de absorción de sonido y aislantes de ruido. Cuando las ondas de sonido pasan a través del material, interactúan con el aire atrapado en los poros de fibra, causando disipación de energía a través de la fricción viscosa y la conducción térmica. Estas propiedades hacen que las fibras de cerámica sean altamente adecuadas para aplicaciones de construcción y transporte.

Materiales portadores de catalizador

Las fibras de cerámica ofrecen una gran área de superficie específica, alta porosidad y excelente eficiencia catalítica, lo que las hace ideales para su uso como portadores de catalizador en reacciones controladas por difusión. La baja resistencia a la difusión de los catalizadores a base de fibra cerámica mejora la eficiencia de reacción, destacando su gran potencial en aplicaciones catalíticas.

Refuerzo y materiales de endurecimiento

Uno de los principales inconvenientes de la cerámica es su fragilidad. Sin embargo, las fibras cerámicas mejoran efectivamente la dureza, lo que las convierte en un material de refuerzo ideal. Las fibras de cerámica de refuerzo de uso común incluyen Al₂O₃Fibras largas y fibras largas sic, que también se aplican en el refuerzo de metales.

Nuevos materiales funcionales

Gracias a sus diversas ventajas, las fibras de cerámica están encontrando aplicaciones en campos emergentes como:

- Materiales superconductores de alta temperatura

- Fibras de infrarrojo

- Fibras conductoras

Estos desarrollos abren nuevas posibilidades para el uso de fibras de cerámica en aplicaciones avanzadas de materiales y tecnología.

2. Tipos típicos de fibras de cerámica

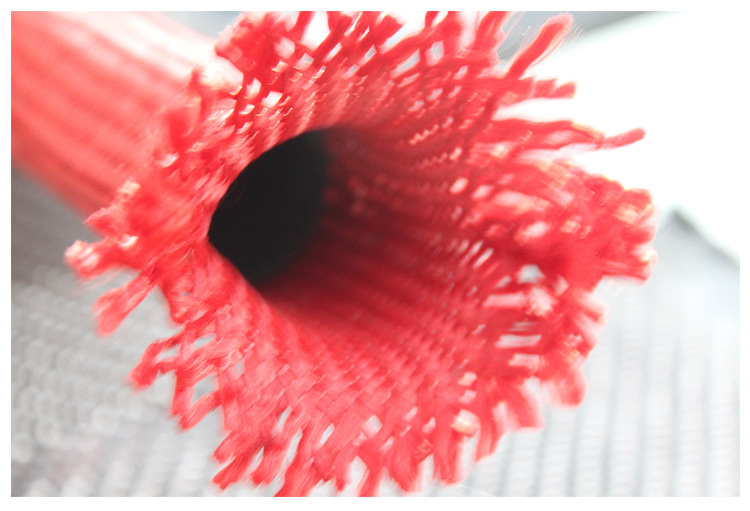

Existen múltiples métodos para preparar fibras cerámicas, que incluyen:

- Girar por fusión

- Extrusión giratoria

- Impregnación de la solución

- Método sol-gel

- Reacción de vapor químico

- Deposición de vapor químico (CVD)

- Electrohilado

- Solución Girador

- Conversión de polímero

- Síntesis hidrotermal

Usando estos métodos, se pueden producir varios tipos de nanofibras de cerámica. Las fibras cerámicas se clasifican principalmente en fibras de cerámica de óxido y fibras cerámicas no óxidas. A continuación se presentan algunos tipos clave de nanofibras de cerámica.

2.1 Fibras de cerámica de óxido

2.1.1 Zirconia (ZRO₂) Nanofibras

Zirconia (zro₂) tiene un punto de fusión ultra alto de 2700°C y permanece estable incluso en 1900°C, que muestra una excelente estabilidad química y resistencia a las reacciones con metales fundidos como aluminio, platino, hierro y níquel. También posee:

- Alta resistencia eléctrica

- Índice de refracción alto

- Resistencia a la corrosión

- Bajo coeficiente de expansión térmica

Zro₂existe en tres fases cristalinas que transfieren a diferentes temperaturas:

- Monoclínico (baja temperatura)

- Tetragonal (por encima de 1100°DO)

- Cúbico (por encima de 1900°DO)

Sin embargo, durante el enfriamiento, el circonio sufre una expansión de volumen del 8%, causando inestabilidad estructural. Para evitar esto, estabilizadores como Y₂O₃, Cao y MgO se agregan.

Métodos de preparación

En 1996, Oppermann et al. sintetizado con éxito Zro continuo₂fibras utilizando el siguiente método:

- Hidrólisis de isopropóxido de circonio para producir ZRO₂precipitado.

- El precipitado se lavó, filtró y se disolvió en ácido clorhídrico para formar un sol de circonio.

- El SOL se mezcló con acetato de itrio y PVA, seguido de centrifugación y filtración, produciendo ZRO₂Fibras continuas.

Sin embargo, Zro₂Las fibras a menudo son cortas y gruesas, lo que limita sus aplicaciones más allá del aislamiento térmico.

Electrohilado para zro₂Nanofibras

Una técnica más avanzada que combina electrohilado y procesamiento de sol-gel produce ZRO delgado y continuo₂nanofibras.

Shao et al. PVA usado y oxicloruro de circonio como precursores para crear 50-ZRO de 200 nm₂nanofibras.

Wang et al. Spinning de soplado aplicado para crear ZRO₂esponjas de nanofibra con rendimiento mecánico superior.

Rodríguez-Mirasol et al. PVP usado y acetato de circonio con electrohilado para producir zro₂nanofibras para aplicaciones catalíticas.

2.1.2 Titanato de bario (Batio₃) Nanofibras

Titanato de bario (Batio₃) se usa ampliamente en cerámica electrónica debido a sus propiedades excepcionales. Es una cerámica piezoeléctrica sin plomo, entre las cerámicas electrónicas más tempranas y más utilizadas comercialmente.

Propiedades estructurales

Estructura cristalina: ABO₃estructura de perovskita

Dos fases de cristal:

- Tetragonal (baja temperatura)

- Cúbico (por encima de la temperatura curie)

Propiedades clave:

- Baja pérdida dieléctrica

- Alta constante dieléctrica

- Ferroelectricidad y piezoelectricidad

Métodos de preparación

Método sol-gel:

- Lu et al. sintetizado con éxito Batio₃Fibras con secciones transversales ovales y diámetros de 5-10μmetro.

Sin embargo, este método produce fibras con baja densidad y dureza débil, lo que limita su rendimiento mecánico.

Los investigadores mejoraron la densidad de fibra mediante el dopaje con elementos como el calcio y el magnesio.

Electrohilado + sinterización de alta temperatura:

- Jiang et al. Batio sintetizado₃Nanofibras y la morfología estudiaron cambios en diferentes condiciones de sinterización.

- Yuh et al. Acetato de bario usado y titanato de tetrabutilo, produciendo batio₃nanofibras 80-190 nm de diámetro a través de electrohilado.

2.1.3 nanofibras de óxido de zinc (ZnO)

El óxido de zinc (ZnO) forma naturalmente una estructura de wurtzita (hexagonal) y tiene importantes propiedades electrónicas y ópticas.

Características clave

- Alta energía de unión al excitón

- BANDGAP DIRECTO (3.37 EV)

- Excelentes propiedades piezoeléctricas y piroeléctricas

- Conductividad térmica superior y dureza

- Fuerte acoplamiento electromecánico

Aplicaciones

- Amortiguadores y sensores inteligentes

- Detectores UV

- Optoelectrónica

Métodos de preparación

1.Crecimiento asistido por plantillas

ZnO se deposita en un entorno limitado controlado y luego se eliminan las plantillas.

Li et al. sintetizado 15-Matrices de fibra ZnO de 90 nm utilizando este método.

Descubre: difícil de controlar con precisión la composición de la fibra, y la eliminación de la plantilla puede dañar la morfología de la fibra.

2.Crecimiento de fase de vapor

Métodos comunes:

- Evaporación térmica

- Crecimiento de vapor-líquido-solidal (VLS)

- Deposición de vapor químico (CVD)

Wang et al. Creó varias nanoestructuras de ZnO a través de sublimación térmica.

Yang et al. Nanoestructuras de ZnO sintetizadas con forma de peine mediante transporte químico de vapor y condensación.

Inconvenientes:

Alta temperatura de reacción

Selección de catalizador difícil

Posible contaminación de catalizadores

3.Métodos basados en soluciones

Proceso de baja energía, ampliamente utilizado.

Wang et al. sintetizó múltiples morfologías de ZnO a 75-90°DO.

4.Electrohilado

Se aplicó por primera vez a las nanofibras de ZnO en 2004.

Yang y Viswanathamurthi utilizaron acetato de zinc y PVA para producir nanofibras de zno continuas.

Wang et al. logró nanofibras de ZnO de alta uniformidad (~ 150 nm de diámetro).

2.1.3.2 Modificaciones de nanofibra de ZnO

Para expandir las aplicaciones de ZnO, los investigadores se centran en tres métodos de modificación:

1.Dopaje

Tipos de dopaje:

- Impurezas de donantes (conductividad de tipo N)

- Impurezas de aceptores (conductividad de tipo P)

- Dopaje de tierra rara (mejora de propiedades ópticas)

- Dopaje de metal de transición (propiedades magnéticas)

Dopantes comunes: Al, In, Sn

2.Modificación de la superficie

Mejora la reactividad superficial y el rango de respuesta espectral.

Utilizado para detectores UV, fotodetectores, sensores de gas y recubrimientos antibacterianos.

3.Compuestos

Las nanofibras compuestas de ZnO mejoran el rendimiento óptico, eléctrico y catalítico.

Tipos:

- Compuestos de ZnO-metal

- Compuestos de znocolímero

- Compuestos de zno-semiconductor

Estructuras: núcleo-cáscara, heterounión, estructuras recubiertas.

2.1.4 óxido de aluminio (Al₂O₃) Nanofibras

2.1.4.1 Propiedades de Al₂O₃Nanofibras

Óxido de aluminio (Al₂O₃) Las fibras son un tipo de fibra inorgánica de alto rendimiento. Se clasifican en:

Fibras largas (fibras continuas)

- Fibras cortas

- Bigotes

Fibras largas (fibras continuas)

- Poseer alta resistencia a la tracción.

- Ofrezca una excelente resistencia a alta temperatura, resistencia a la corrosión y baja conductividad térmica.

- Se puede producir a partir de polvos de óxido de metal, sales inorgánicas, agua y polímeros.

- Fácil de fabricar con bajos requisitos de equipo.

Fibras cortas

- Compuesto de microcristales, combinando propiedades cristalinas y fibrosas.

- Exhibe una excelente resistencia al choque térmico, lo que los hace ideales para materiales de aislamiento de alta temperatura.

Bigotes

- Se utiliza principalmente en materiales funcionales debido a sus propiedades únicas.

2.1.4.2 Métodos de preparación de Al₂O₃Nanofibras

Hay múltiples métodos de preparación para Al₂O₃nanofibras, incluyendo:

(1) Método de hilado de derretimiento

Produce fibras con All bajo₂O₃contenido.

Proceso:

- Un óxido inorgánico se derrite con calentamiento eléctrico.

- El material fundido se gira en Al₂O₃nanofibras.

Ventajas:

- Simple, de bajo costo y fácil de operar.

- No se requiere sinterización de alta temperatura, evitando el crecimiento del grano.

Desventajas:

- Como Al₂O₃El contenido aumenta, la viscosidad de la fusión aumenta, lo que dificulta la formación de fibras.

(2) Método SOL-Gel

Proceso:

- Los alcóxidos de aluminio o las sales inorgánicas sirven como materias primas.

- Los ácidos orgánicos actúan como catalizadores para formar una solución SOL.

- El SOL se procesa en fibras utilizando diferentes técnicas de hilado.

- El tratamiento térmico convierte las fibras de gel en AL₂O₃Fibras de cerámica.

Ventajas:

- Produce fibras de diámetro uniforme con alta resistencia mecánica.

Ejemplo:

Cao et al. sintetizado con éxito uniforme y de alta resistencia₂O₃fibras utilizando este método.

(3) Método de impregnación

Utiliza fibras de viscosa hidrofílica como matriz de fibra.

La matriz se sumerge en una solución que contiene sales de aluminio inorgánicas.

Después de secar, sinterizar y tejer, Al₂O₃se obtienen fibras.

Ventajas:

- Puede producir fibras de varias morfologías con alta resistencia.

Desventajas:

- Altos costos de producción, limitando las aplicaciones a gran escala.

(4) Método de lodo (método DuPont)

Proceso:

El polvo de óxido de aluminio se dispersa en agua.

Se agregan dispersantes, modificadores de reología y ayudas de sinterización para formar una suspensión uniforme.

La lechada se extruye en fibras, seca y sinterizada para formar Al₂O₃fibras.

Ejemplo:

- Mitsui Mining en Japón usó este método para fabricar 95% de Al₂O₃Fibras continuas.

Ventajas:

- Produce nanofibras de tamaño uniforme con diámetros relativamente grandes.

(5) Método de electrohilado

- Panda et al. sintetizado con éxito 20-AL poroso de 50 nm₂O₃nanofibras utilizando electrohilado.

- Azad et al. electrohilado combinado y sinterización de alta temperatura para producir alta purezaα-Alabama₂O₃fibras (~ 150 nm de diámetro).

2.1.5 Fibras de cerámica de electrolito sólido

Los electrolitos sólidos tienen:

- Alta conductividad iónica

- Buena estabilidad química

- Excelente compatibilidad con materiales de electrodos

Estos materiales son cruciales para las baterías de estado sólido, mejorando:

- Vida útil de la batería

- Densidad de energía

- Seguridad (en comparación con electrolitos líquidos orgánicos)

Ventajas de nanofibras 1D en electrolitos sólidos

- Actúe como vías de transporte de electrones eficientes.

- La superficie alta aumenta el contacto entre el electrodo y el electrolito, reduciendo el tiempo de carga/descarga.

- Puede acomodar la expansión del volumen, mejorar la vida útil del ciclo de la batería y evitar la degradación.

Electrolitos de óxido sólido comunes

- Estructuras de tipo granate

- Estructuras de tipo perovskita

Investigación notable

- Fu et al. El electrohilado utilizado y la sinterización de alta temperatura para preparar nanofibras de llzo (óxido de circonio de litio lantio).

- Crearon la primera red de cerámica conductiva de iones de litio 3D, que tiene un rendimiento excepcional en baterías de iones de litio y sistemas de almacenamiento de energía.

- Liu et al. desarrolló fibras nanocerámicas compuestas de LLTO (titanato de lantio litio).

- Al organizar las nanofibras de LLTO en una estructura paralela, mejoraron significativamente la conductividad iónica en electrolitos sólidos.

2.2 Fibras de cerámica no óxidos

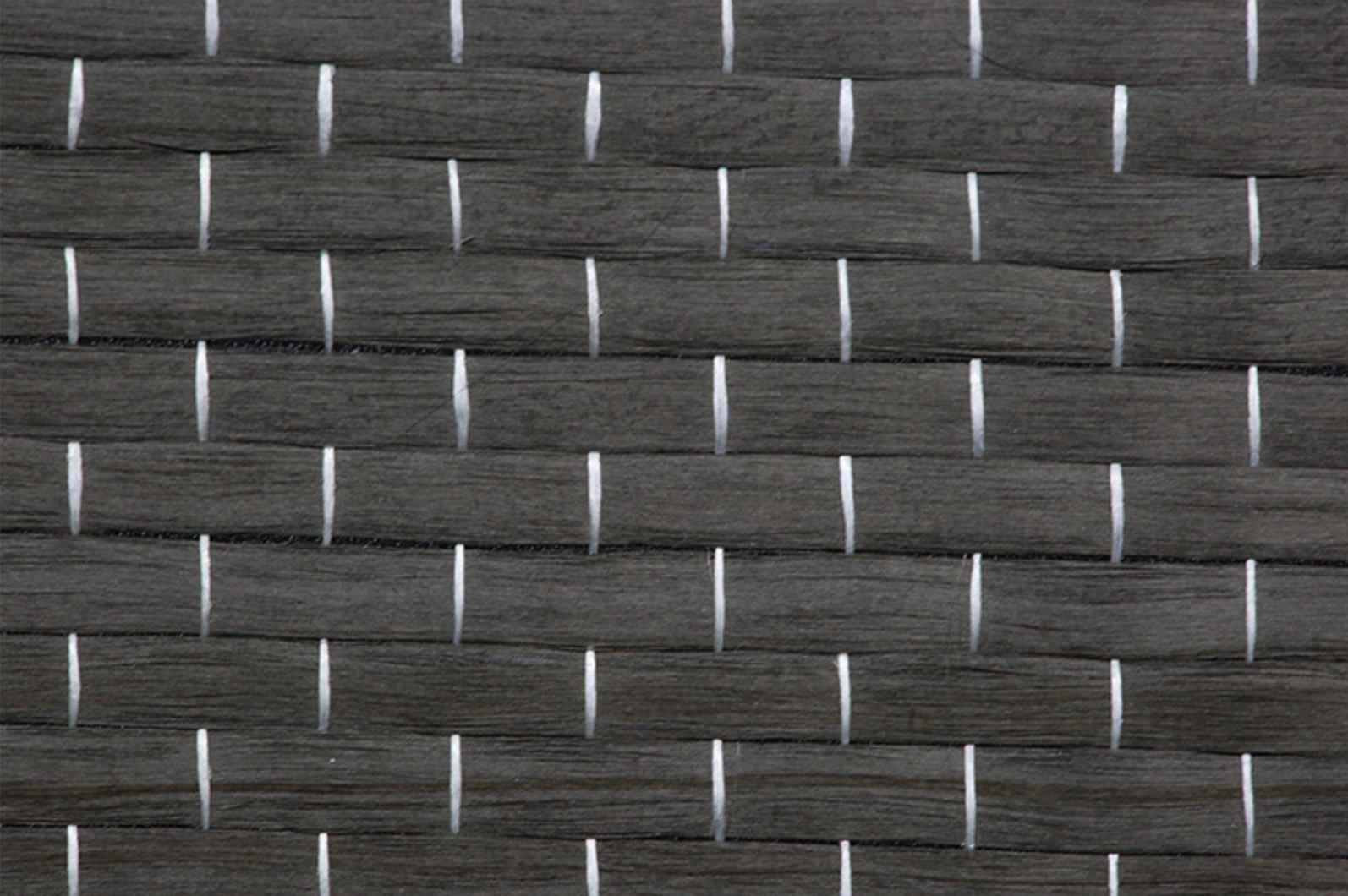

Las nanofibras de carburo de silicio (SIC) son un tipo representativo de fibra de cerámica no óxido. Esta sección detalla las propiedades y los métodos de preparación de las nanofibras SIC.

2.2.1 Propiedades de las nanofibras SIC

Las fibras de carburo de silicio, compuestas de carbono y silicio, son materiales cerámicos de alto rendimiento. Se clasifican en:

- Fibras SIC continuas

- Bigotes sic

Propiedades clave de las nanofibras SIC

Alta resistencia a la fibra

Excelente resistencia a la corrosión química

Resistencia superior de alta temperatura

Módulo alto

Los compuestos de matriz de cerámica reforzada con fibra SIC son una clase importante de materiales cerámicos avanzados, ampliamente utilizados en industrias de alta tecnología, que incluyen:

- Aeroespacial: utilizado como materiales de estructura térmica y materiales de protección térmica para la nave espacial.

- Motores de alto rendimiento: utilizados en componentes estructurales térmicos de motores de alta temperatura.

- Reactores de fusión nuclear: las fibras SIC se utilizan como materiales de primera pared en dispositivos de fusión nuclear.

- Aplicaciones civiles: se encuentra en varias aplicaciones industriales.

2.2.2 Métodos de preparación de nanofibras SIC

Existen múltiples métodos para sintetizar nanofibras SIC, que incluyen:

(1) Deposición de vapor químico (CVD)

El primer método para sintetizar nanocables SIC.

Produce fibras SIC de alta pureza con excelente estabilidad térmica y resistencia a la fluencia.

Sin embargo, las fibras SIC CVD son difíciles de incorporar en materiales compuestos.

Ejemplo:

En 1990, Shi Nanlin y sus colegas de la Academia de Ciencias de China sintetizaron con éxito nanofibras SIC a través de CVD.

Las fibras resultantes tenían un recubrimiento protector, reduciendo la sensibilidad al daño de la superficie, mejorando así el rendimiento mecánico.

(2) Método de conversión de precursores

Desarrollado por primera vez en 1975 por el profesor Yajima'S Equipo de la Universidad de Tohoku, Japón.

Implica cuatro pasos clave:

- Síntesis precursora

- Girar por fusión

- Tratamiento sin derretimiento

- Sinterización de alta temperatura

Ejemplo:

La Universidad Nacional de Tecnología de Defensa (China) desarrolló con éxito fibras SIC con excelentes propiedades mecánicas utilizando este método.

(3) activadoFibra de carbono Método de conversión

Produce fibras SIC con resistencia a la tracción superior a 1000 MPa.

Proceso:

- Las fibras orgánicas se tratan para obtener fibras de carbono activadas.

- Las fibras de carbono reaccionan con el óxido de silicio gaseoso, convirtiéndolas en fibras SIC.

- Las fibras SIC resultantes sufren tratamiento térmico, formando nanofibras SIC.

(4) Método de electrohilado

- Li et al. Syntesed Sic nanofibras con estructuras huecas con estructuras huecas utilizando electrohilado.

- Wang et al. Usó TEOS (ortosilicato de tetraetil) como fuente de silicio y PVP (polivinilpirrolidona) como una ayuda giratoria, produciendo nanofibras SIC continuas de 200 nm.

3. Perspectiva futura

Con avances tecnológicos continuos y desarrollo industrial, las fibras cerámicas están encontrando aplicaciones crecientes en industrias aeroespaciales, militares y civiles. Sin embargo, los productos actuales de fibra de cerámica tienen estructuras simples y un costo relativamente bajo, lo que limita su potencial.

Desarrollos futuros clave:

1.Mejora de procesos de fabricación de fibra de cerámica

La optimización de las técnicas de síntesis de fibra será fundamental para mejorar el rendimiento de la fibra.

2.Incorporación de nanotecnología

Como tecnología clave del siglo XXI, la nanotecnología puede mejorar significativamente el rendimiento de la fibra de cerámica.

3.Mejora de miniaturización y rendimiento

La reducción de los diámetros de fibra a la nanoescala puede mejorar significativamente las propiedades mecánicas y térmicas.

Esto permitirá una aplicación más amplia en materiales avanzados e industrias basadas en la nanotecnología.

Conclusión

El desarrollo continuo de fibras cerámicas promete perspectivas emocionantes y amplias aplicaciones en múltiples industrias.

Leer más:El arte y la ciencia de las costuras compuestas y las costuras de fibra de carbono

Materiales compuestos populares

Materiales compuestos populares

Centro de conocimiento de compuestos

Centro de conocimiento de compuestos